ಯಿ ಝೆಂಗ್ ಜೊತೆ ಕೆಲಸ ಮಾಡುವ ಪ್ರಮುಖ ಅನುಕೂಲವೆಂದರೆ ನಮ್ಮ ಸಂಪೂರ್ಣ ಸಿಸ್ಟಮ್ ಜ್ಞಾನ;ನಾವು ಪ್ರಕ್ರಿಯೆಯ ಒಂದು ಭಾಗದಲ್ಲಿ ಕೇವಲ ಪರಿಣತರಲ್ಲ, ಬದಲಿಗೆ, ಪ್ರತಿಯೊಂದು ಘಟಕ.ಪ್ರಕ್ರಿಯೆಯ ಪ್ರತಿಯೊಂದು ಭಾಗವು ಒಟ್ಟಾರೆಯಾಗಿ ಹೇಗೆ ಒಟ್ಟಿಗೆ ಕೆಲಸ ಮಾಡುತ್ತದೆ ಎಂಬುದರ ಕುರಿತು ನಮ್ಮ ಗ್ರಾಹಕರಿಗೆ ಅನನ್ಯ ದೃಷ್ಟಿಕೋನವನ್ನು ಒದಗಿಸಲು ಇದು ನಮಗೆ ಅನುಮತಿಸುತ್ತದೆ.

ನಾವು ಸಂಪೂರ್ಣ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಸಿಸ್ಟಮ್ಗಳನ್ನು ಅಥವಾ ಅಜೈವಿಕ ಮತ್ತು ಸಾವಯವ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಪ್ರತ್ಯೇಕ ಉಪಕರಣಗಳನ್ನು ಒದಗಿಸಬಹುದು.

ನಮ್ಮ ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಮುಖ್ಯವಾಗಿ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರವನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ.ಸಾಮಾನ್ಯವಾಗಿ, ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರವು ಮೂರು ಪೋಷಕಾಂಶಗಳ ಕನಿಷ್ಠ 2 ಅಂಶಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ (ಸಾರಜನಕ, ರಂಜಕ ಮತ್ತು ಪೊಟ್ಯಾಸಿಯಮ್).ಹೆಚ್ಚಿನ ಪೋಷಕಾಂಶಗಳು, ಕೆಲವು ಅಡ್ಡಪರಿಣಾಮಗಳು ಮತ್ತು ಉತ್ತಮ ಭೌತಿಕ ಗುಣಲಕ್ಷಣಗಳ ವೈಶಿಷ್ಟ್ಯಗಳೊಂದಿಗೆ, ಸಂಯೋಜಿತ ರಸಗೊಬ್ಬರವು ಫಲೀಕರಣವನ್ನು ಸಮತೋಲನಗೊಳಿಸುವಲ್ಲಿ ಪ್ರಮುಖ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ, ರಸಗೊಬ್ಬರ ಅಪ್ಲಿಕೇಶನ್ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ಬೆಳೆಗಳ ಹೆಚ್ಚಿನ ಮತ್ತು ಸ್ಥಿರವಾದ ಇಳುವರಿಯನ್ನು ಉತ್ತೇಜಿಸುತ್ತದೆ, ನಮ್ಮ ಪ್ಯಾನ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗವನ್ನು ವಿಶೇಷವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ. ಹೆಚ್ಚಿನ ಉತ್ಪಾದನೆಯ ಅವಶ್ಯಕತೆಯನ್ನು ಹೊಂದಿರುವ ರಸಗೊಬ್ಬರ ತಯಾರಕರು.ಈ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಎನ್ಪಿಕೆ ರಸಗೊಬ್ಬರ, ಡಿಎಪಿ ಮತ್ತು ಇತರ ವಸ್ತುಗಳನ್ನು ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಕಣಗಳಾಗಿ ಗ್ರ್ಯಾನುಲೇಟ್ ಮಾಡಬಹುದು.ಈ ರಸಗೊಬ್ಬರ ಸಸ್ಯದ ಪ್ರಕ್ರಿಯೆ ತಂತ್ರಜ್ಞಾನವು ಮುಂದುವರಿದ, ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ಪ್ರಾಯೋಗಿಕವಾಗಿದೆ.ಎಲ್ಲಾ ರಸಗೊಬ್ಬರ ಉಪಕರಣಗಳು ಕಾಂಪ್ಯಾಕ್ಟ್, ಹೆಚ್ಚಿನ-ಸ್ವಯಂಚಾಲಿತ ಮತ್ತು ಸುಲಭ ಕಾರ್ಯಾಚರಣೆಯಾಗಿದೆ, ಇದು ಸಾಮೂಹಿಕ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನೆಗೆ ಹೆಚ್ಚು ಅನುಕೂಲಕರವಾಗಿದೆ.

ಅನುಕೂಲ:

1.ಎಲ್ಲಾ ರಸಗೊಬ್ಬರ ಯಂತ್ರಗಳು ವಿರೋಧಿ ತುಕ್ಕು ಮತ್ತು ಉಡುಗೆ-ನಿರೋಧಕ ವಸ್ತುಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತವೆ.

2. ಗ್ರಾಹಕರ ಅಗತ್ಯತೆಗಳ ಪ್ರಕಾರ ಹೊಂದಾಣಿಕೆ ಸಾಮರ್ಥ್ಯ.

3. ತ್ಯಾಜ್ಯ ವಿಸರ್ಜನೆ ಇಲ್ಲ, ಇಂಧನ ಉಳಿತಾಯ ಮತ್ತು ಬಳಕೆ ಕಡಿಮೆ ಮಾಡುವುದು, ಪರಿಸರ ರಕ್ಷಣೆ.ಸ್ಥಿರ ಕಾರ್ಯಾಚರಣೆ, ನಿರ್ವಹಿಸಲು ಸರಳ.

4. ಈ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಹೆಚ್ಚಿನ, ಮಧ್ಯಮ ಮತ್ತು ಕಡಿಮೆ ಸಾಂದ್ರತೆಯೊಂದಿಗೆ ಸಂಯುಕ್ತ ಗೊಬ್ಬರವನ್ನು ಮಾತ್ರ ಉತ್ಪಾದಿಸಬಹುದು, ಆದರೆ ಸಾವಯವ ಗೊಬ್ಬರ, ಅಜೈವಿಕ ಗೊಬ್ಬರ, ಜೈವಿಕ ಗೊಬ್ಬರ ಮತ್ತು ಮ್ಯಾಗ್ನೆಟೈಸಿಂಗ್ ಗೊಬ್ಬರ ಇತ್ಯಾದಿ. ಹೆಚ್ಚಿನ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ದರದೊಂದಿಗೆ ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್.

5. ಕಾಂಪ್ಯಾಕ್ಟ್ ವಿನ್ಯಾಸದೊಂದಿಗೆ, ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗದ ಸಂಪೂರ್ಣ ಸೆಟ್ ವೈಜ್ಞಾನಿಕ ಮತ್ತು ಸಮಂಜಸವಾಗಿದೆ ಮತ್ತು ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಮುಂದುವರಿದಿದೆ.

7. ಕಚ್ಚಾ ವಸ್ತುಗಳ ವ್ಯಾಪಕ ಹೊಂದಾಣಿಕೆ, ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರಗಳು, ಔಷಧಗಳು, ರಾಸಾಯನಿಕಗಳು, ಫೀಡ್ ಮತ್ತು ಇತರ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ಗೆ ಸೂಕ್ತವಾಗಿದೆ.

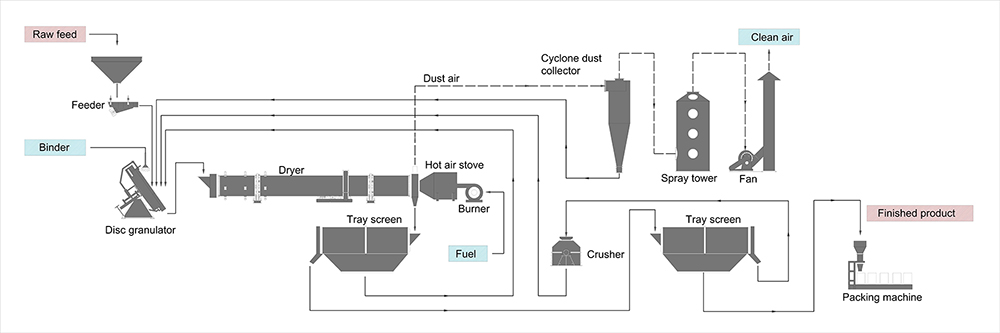

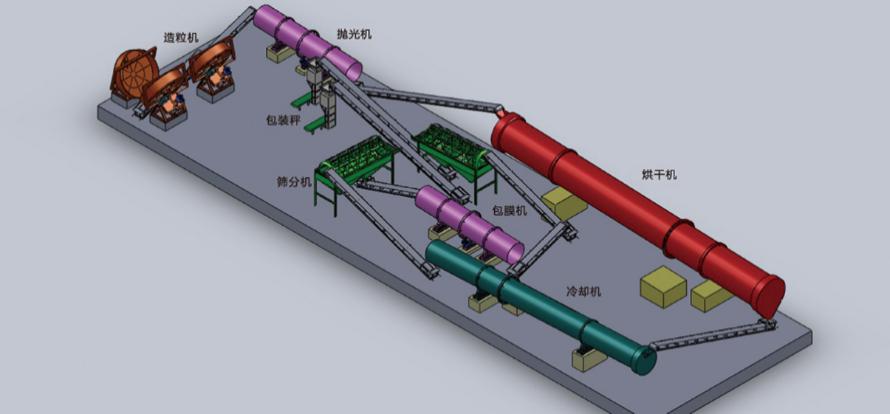

ಇಡೀ ಸಾಲಿನಲ್ಲಿ ಡಿಸ್ಕ್ ಫೀಡರ್ (ವಸ್ತುಗಳನ್ನು ತೊಟ್ಟಿಯಲ್ಲಿ ಹಾಕುವುದು) → ಡಿಸ್ಕ್ ಮಿಕ್ಸರ್ (ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಬೆರೆಸಲು)→ ಚೈನ್ ಕ್ರೂಷರ್ (ಪುಡಿಮಾಡಲು)→ ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ (ಗ್ರಾನ್ಯುಲೇಟಿಂಗ್ಗಾಗಿ)→ ರೋಟರಿ ಡ್ರಮ್ ಡ್ರೈಯರ್ (ಒಣಗಿಸಲು) → ರೋಟರಿ ಡ್ರಮ್ ಕೂಲರ್ (ತಂಪಾಗಿಸಲು) → ರೋಟರಿ ಡ್ರಮ್ ಪರದೆ (ಮುಗಿದ ಮತ್ತು ಅನರ್ಹ ಉತ್ಪನ್ನಗಳನ್ನು ಪ್ರದರ್ಶಿಸಲು)→ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳ ಗೋದಾಮು (ಶೇಖರಣೆಗಾಗಿ)→ ಸ್ವಯಂಚಾಲಿತ ಪ್ಯಾಕೇಜಿಂಗ್ (ಪ್ಯಾಕೇಜಿಂಗ್ಗಾಗಿ)→ ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್→ ಧೂಳು ನೆಲೆಗೊಳ್ಳುವ ಕೋಣೆ→ ಶಾಖ ವಿನಿಮಯಕಾರಕ

ಸೂಚನೆ:ಈ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ನಿಮ್ಮ ಉಲ್ಲೇಖಕ್ಕಾಗಿ ಮಾತ್ರ.

ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಹೀಗೆ ವಿಂಗಡಿಸಬಹುದು:

1.ಮೆಟೀರಿಯಲ್ ಬ್ಯಾಚಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಮೊದಲನೆಯದಾಗಿ, ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಅನುಪಾತಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಹಂಚಲಾಗುತ್ತದೆ.ಕಚ್ಚಾ ಸಾಮಗ್ರಿಗಳು ಯೂರಿಯಾ, ಅಮೋನಿಯಂ ನೈಟ್ರೇಟ್, ಅಮೋನಿಯಂ ಕ್ಲೋರೈಡ್, ಅಮೋನಿಯಂ ಸಲ್ಫೇಟ್, ಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್ (ಮೊನೊಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್, ಡೈಅಮೋನಿಯಮ್ ಫಾಸ್ಫೇಟ್, ಸಿಂಗಲ್ ಸೂಪರ್ಫಾಸ್ಫೇಟ್ ಮತ್ತು ಒರಟಾದ ವೈಟಿಂಗ್), ಪೊಟ್ಯಾಸಿಯಮ್ ಕ್ಲೋರೈಡ್, ಪೊಟ್ಯಾಸಿಯಮ್ ಸಲ್ಫೇಟ್ ಮತ್ತು ಇತ್ಯಾದಿಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಹೆಚ್ಚಿನ ಹಂಚಿಕೆಯ ಅನುಪಾತದ ಕಟ್ಟುನಿಟ್ಟಾದ ವಸ್ತುಗಳು ರಸಗೊಬ್ಬರ ದಕ್ಷತೆ.

2.ಮೆಟೀರಿಯಲ್ಸ್ ಸ್ಫೂರ್ತಿದಾಯಕ ಪ್ರಕ್ರಿಯೆ

ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಡಿಸ್ಕ್ ಮಿಕ್ಸರ್ನಲ್ಲಿ ಒಟ್ಟಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ, ಇದು ವಸ್ತುಗಳನ್ನು ಸಮವಾಗಿ ಬೆರೆಸಬಹುದು.

3. ಪುಡಿಮಾಡುವ ಪ್ರಕ್ರಿಯೆ

ಚೈನ್ ಕ್ರೂಷರ್ ಯಂತ್ರವು ದೊಡ್ಡ ವಸ್ತುಗಳನ್ನು ಸಣ್ಣ ತುಂಡುಗಳಾಗಿ ಪುಡಿಮಾಡುತ್ತದೆ, ಇದು ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ.ನಂತರ ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ವಸ್ತುಗಳನ್ನು ಗ್ರ್ಯಾನ್ಯುಲೇಟ್ ಮಾಡಲು ಪ್ಯಾನ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ಗೆ ಕಳುಹಿಸುತ್ತದೆ.

4. ಗ್ರ್ಯಾನ್ಯುಲೇಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಡಿಸ್ಕ್ ರಸಗೊಬ್ಬರ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ ಆರ್ಕ್ ಡಿಸ್ಕ್ ಕೋನ ರಚನೆಯನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ.ಗ್ರ್ಯಾನ್ಯುಲೇಶನ್ ದರವು 93% ಕ್ಕಿಂತ ಹೆಚ್ಚು ತಲುಪಬಹುದು, ಇದು ಎಲ್ಲಾ ರಸಗೊಬ್ಬರ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ಗಳಲ್ಲಿ ಅತ್ಯುತ್ತಮ ಗ್ರ್ಯಾನ್ಯುಲೇಶನ್ ಅನುಪಾತಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.ಉಪಕರಣದ ನಿರಂತರ ಪ್ರತಿ-ತಿರುಗುವಿಕೆಯನ್ನು ಬಳಸುವುದು ಮತ್ತು ಡಿಸ್ಕ್ನಲ್ಲಿ ರೋಲಿಂಗ್ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಓಡಿಸಲು ಸಾಧನವನ್ನು ಸಿಂಪಡಿಸುವುದು.ಇದು ಏಕರೂಪದ ಮತ್ತು ಉತ್ತಮ ನೋಟ ಕಣಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದು.ಪ್ಯಾನ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿ ಅನಿವಾರ್ಯ ಯಂತ್ರವಾಗಿದೆ.

5. ಒಣಗಿಸುವಿಕೆ ಮತ್ತು ತಂಪಾಗಿಸುವ ಪ್ರಕ್ರಿಯೆ

ಹರಳಾಗಿಸಿದ ನಂತರ, ಕಣಗಳನ್ನು ಒಣಗಿಸಬೇಕಾಗುತ್ತದೆ.ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಕಣಗಳನ್ನು ರೋಟರಿ ಡ್ರಮ್ ಡ್ರೈಯರ್ಗೆ ಸಾಗಿಸುತ್ತದೆ.ಒಣಗಿಸುವ ಯಂತ್ರವು ಕಣಗಳ ತೀವ್ರತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಕಣಗಳಿಂದ ತೇವಾಂಶವನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ.ಹೀಗಾಗಿ, ಇದು ಶೇಖರಣೆಗೆ ಅನುಕೂಲಕರವಾಗಿದೆ.ಒಣಗಿದ ನಂತರ, ಕಣಗಳ ಉಷ್ಣತೆಯು ಅಧಿಕವಾಗಿರುತ್ತದೆ, ಅವುಗಳು ಒಟ್ಟುಗೂಡಿಸಲು ಸುಲಭವಾಗಿದೆ.ಹೀಗಾಗಿ ನಾವು ರೋಟರಿ ಡ್ರಮ್ ಕೂಲರ್ ಯಂತ್ರದೊಂದಿಗೆ ಕಣಗಳನ್ನು ತಂಪಾಗಿಸಬೇಕಾಗಿದೆ.ತಂಪಾಗಿಸಿದ ನಂತರ, ರಸಗೊಬ್ಬರದ ಕಣಗಳನ್ನು ಪ್ಯಾಕೇಜ್ ಮಾಡಲು, ಸಂರಕ್ಷಿಸಲು ಮತ್ತು ಸಾಗಿಸಲು ಸುಲಭವಾಗಿದೆ.

6.ಕಣ ವರ್ಗೀಕರಣ ಪ್ರಕ್ರಿಯೆ

ರಸಗೊಬ್ಬರವನ್ನು ತಂಪಾಗಿಸಿದ ನಂತರ ರೋಟರಿ ಡ್ರಮ್ ಸ್ಕ್ರೀನಿಂಗ್ ಯಂತ್ರದಿಂದ ಪರೀಕ್ಷಿಸಬೇಕು.ಅರ್ಹ ಉತ್ಪನ್ನಗಳನ್ನು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಮೂಲಕ ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಗೋದಾಮಿಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ ಅಥವಾ ನೇರವಾಗಿ ಪ್ಯಾಕ್ ಮಾಡಬಹುದು.ಅರ್ಹವಲ್ಲದ ಕಣಗಳನ್ನು ಮರು-ಹರಳಾಗಿಸಲಾಗುತ್ತದೆ.

7.ಉತ್ಪನ್ನ ಪ್ಯಾಕಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿ ಪ್ಯಾಕಿಂಗ್ ಕೊನೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.ಪೂರ್ಣಗೊಂಡ ಉತ್ಪನ್ನಗಳನ್ನು ಪ್ಯಾಕೇಜ್ ಮಾಡಲು ಪೂರ್ಣ-ಸ್ವಯಂಚಾಲಿತ ರಸಗೊಬ್ಬರ ಪ್ಯಾಕೇಸರ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.ಉನ್ನತ-ಸ್ವಯಂಚಾಲಿತ ಮತ್ತು ಹೆಚ್ಚಿನ ದಕ್ಷತೆಯೊಂದಿಗೆ, ಇದು ನಿಖರವಾದ ತೂಕವನ್ನು ಸಾಧಿಸುವುದಿಲ್ಲ, ಆದರೆ ಕೊನೆಯ ತಂತ್ರದ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿ ಸಾಧಿಸುತ್ತದೆ.ಗ್ರಾಹಕರು ಆಹಾರದ ವೇಗವನ್ನು ನಿಯಂತ್ರಿಸಬಹುದು ಮತ್ತು ನಿಜವಾದ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ವೇಗದ ನಿಯತಾಂಕವನ್ನು ಹೊಂದಿಸಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ಸೆಪ್ಟೆಂಬರ್-27-2020