ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿ ನಮಗೆ ಸಂಪೂರ್ಣ ಅನುಭವವಿದೆ.ನಾವು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿನ ಪ್ರತಿಯೊಂದು ಪ್ರಕ್ರಿಯೆಯ ಲಿಂಕ್ನ ಮೇಲೆ ಮಾತ್ರ ಗಮನಹರಿಸುವುದಿಲ್ಲ, ಆದರೆ ಪ್ರತಿ ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಸಾಲಿನ ಪ್ರಕ್ರಿಯೆಯ ವಿವರಗಳನ್ನು ಯಾವಾಗಲೂ ಗ್ರಹಿಸುತ್ತೇವೆ ಮತ್ತು ಸರಾಗವಾಗಿ ಇಂಟರ್ಲಿಂಕಿಂಗ್ ಸಾಧಿಸುತ್ತೇವೆ.ಗ್ರಾಹಕರ ನಿಜವಾದ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ನಾವು ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಉತ್ಪಾದನಾ ಮಾರ್ಗದ ಪರಿಹಾರಗಳನ್ನು ಒದಗಿಸುತ್ತೇವೆ.

ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ಯುಜೆಂಗ್ ಹೆವಿ ಇಂಡಸ್ಟ್ರೀಸ್ನೊಂದಿಗಿನ ನಿಮ್ಮ ಸಹಕಾರದ ಪ್ರಮುಖ ಪ್ರಯೋಜನಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಉತ್ಪಾದನಾ ಮಾರ್ಗಗಳ ಸಂಪೂರ್ಣ ಸೆಟ್ನ ಪ್ರಕ್ರಿಯೆಯ ವಿನ್ಯಾಸ ಮತ್ತು ತಯಾರಿಕೆಯನ್ನು ನಾವು ಒದಗಿಸುತ್ತೇವೆ.

ಸಂಕೀರ್ಣ ರಸಗೊಬ್ಬರವು ಸಾರಜನಕ, ರಂಜಕ ಮತ್ತು ಪೊಟ್ಯಾಸಿಯಮ್ ಹೊಂದಿರುವ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರವಾಗಿದೆ, ಇದು ಒಂದೇ ರಸಗೊಬ್ಬರದ ನಿರ್ದಿಷ್ಟ ಅನುಪಾತಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಮಿಶ್ರಣವಾಗುತ್ತದೆ ಮತ್ತು ರಾಸಾಯನಿಕ ಕ್ರಿಯೆಗಳಿಂದ ಸಂಶ್ಲೇಷಿಸುತ್ತದೆ.ಪೋಷಕಾಂಶದ ಅಂಶವು ಏಕರೂಪವಾಗಿರುತ್ತದೆ ಮತ್ತು ಕಣಗಳ ಗಾತ್ರವು ಒಂದೇ ಆಗಿರುತ್ತದೆ.ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ವಿವಿಧ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ಗೆ ವ್ಯಾಪಕ ಹೊಂದಾಣಿಕೆಯನ್ನು ಹೊಂದಿದೆ.

ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರವು ಏಕರೂಪದ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್, ಪ್ರಕಾಶಮಾನವಾದ ಬಣ್ಣ, ಸ್ಥಿರ ಗುಣಮಟ್ಟ ಮತ್ತು ಬೆಳೆಗಳಿಂದ ಹೀರಲ್ಪಡುವ ಸುಲಭವಾದ ಕರಗುವಿಕೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ.ನಿರ್ದಿಷ್ಟವಾಗಿ ಹೇಳುವುದಾದರೆ, ಬೀಜಗಳು ಗೊಬ್ಬರವನ್ನು ಬೆಳೆಯಲು ತುಲನಾತ್ಮಕವಾಗಿ ಸುರಕ್ಷಿತವಾಗಿದೆ.ಎಲ್ಲಾ ರೀತಿಯ ಮಣ್ಣು ಮತ್ತು ಗೋಧಿ, ಕಾರ್ನ್, ಕಲ್ಲಂಗಡಿ ಮತ್ತು ಹಣ್ಣು, ಕಡಲೆಕಾಯಿಗಳು, ತರಕಾರಿಗಳು, ಬೀನ್ಸ್, ಹೂಗಳು, ಹಣ್ಣಿನ ಮರಗಳು ಮತ್ತು ಇತರ ಬೆಳೆಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.ಇದು ಮೂಲ ಗೊಬ್ಬರ, ಗೊಬ್ಬರ, ರಸಗೊಬ್ಬರ ಚೇಸ್, ರಸಗೊಬ್ಬರ ಮತ್ತು ನೀರಾವರಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನೆಗೆ ಕಚ್ಚಾ ವಸ್ತುಗಳೆಂದರೆ ಯೂರಿಯಾ, ಅಮೋನಿಯಂ ಕ್ಲೋರೈಡ್, ಅಮೋನಿಯಂ ಸಲ್ಫೇಟ್, ದ್ರವ ಅಮೋನಿಯ, ಅಮೋನಿಯಂ ಮೊನೊಫಾಸ್ಫೇಟ್, ಡೈಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್, ಪೊಟ್ಯಾಸಿಯಮ್ ಕ್ಲೋರೈಡ್, ಪೊಟ್ಯಾಸಿಯಮ್ ಸಲ್ಫೇಟ್, ಕೆಲವು ಜೇಡಿಮಣ್ಣು ಮತ್ತು ಇತರ ಭರ್ತಿಸಾಮಾಗ್ರಿಗಳನ್ನು ಒಳಗೊಂಡಂತೆ.ಮಣ್ಣಿನ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ವಿವಿಧ ಸಾವಯವ ವಸ್ತುಗಳನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ:

1. ಪ್ರಾಣಿಗಳ ವಿಸರ್ಜನೆ: ಕೋಳಿ, ಹಂದಿಯ ಸಗಣಿ, ಕುರಿಗಳ ಸಗಣಿ, ದನದ ಹಾಡುಗಾರಿಕೆ, ಕುದುರೆ ಗೊಬ್ಬರ, ಮೊಲದ ಗೊಬ್ಬರ, ಇತ್ಯಾದಿ.

2, ಕೈಗಾರಿಕಾ ತ್ಯಾಜ್ಯ: ದ್ರಾಕ್ಷಿಗಳು, ವಿನೆಗರ್ ಸ್ಲ್ಯಾಗ್, ಕಸಾವಾ ಶೇಷ, ಸಕ್ಕರೆ ಶೇಷ, ಜೈವಿಕ ಅನಿಲ ತ್ಯಾಜ್ಯ, ತುಪ್ಪಳದ ಶೇಷ, ಇತ್ಯಾದಿ.

3. ಕೃಷಿ ತ್ಯಾಜ್ಯ: ಬೆಳೆ ಹುಲ್ಲು, ಸೋಯಾಬೀನ್ ಹಿಟ್ಟು, ಹತ್ತಿಬೀಜದ ಪುಡಿ, ಇತ್ಯಾದಿ.

4. ಮನೆಯ ತ್ಯಾಜ್ಯ: ಅಡಿಗೆ ಕಸ

5, ಕೆಸರು: ನಗರ ಕೆಸರು, ನದಿ ಕೆಸರು, ಫಿಲ್ಟರ್ ಕೆಸರು, ಇತ್ಯಾದಿ.

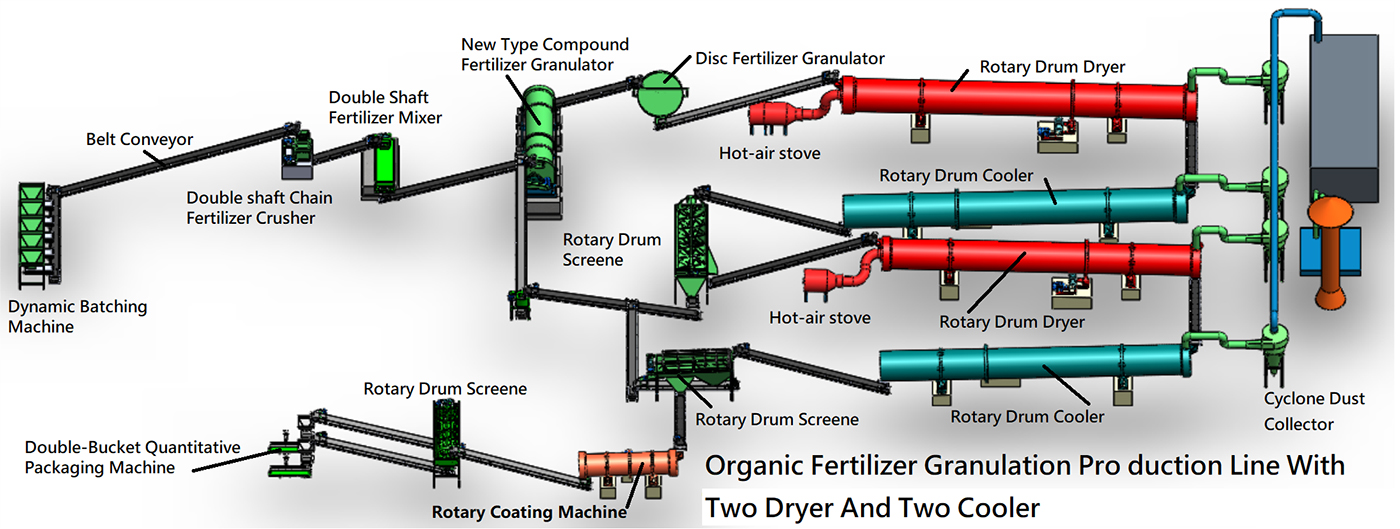

ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಡೈನಾಮಿಕ್ ಘಟಕಾಂಶವಾಗಿದೆ, ಎರಡು-ಅಕ್ಷದ ಬ್ಲೆಂಡರ್, ಹೊಸ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್, ಲಂಬವಾದ ಚೈನ್ ಕ್ರೂಷರ್, ಡ್ರಮ್ ಡ್ರೈಯಿಂಗ್ ಕೂಲರ್, ಡ್ರಮ್ ಜರಡಿ ಯಂತ್ರ, ಲೇಪನ ಯಂತ್ರ, ಧೂಳು ಸಂಗ್ರಾಹಕ, ಸ್ವಯಂಚಾಲಿತ ಪ್ಯಾಕೇಜಿಂಗ್. ಯಂತ್ರ ಮತ್ತು ಇತರ ಸಹಾಯಕ ಉಪಕರಣಗಳು.

ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನ ಸಲಕರಣೆಗಳ ವೃತ್ತಿಪರ ತಯಾರಕರಾಗಿ, ನಾವು ಗ್ರಾಹಕರಿಗೆ ವರ್ಷಕ್ಕೆ 10,000 ಟನ್ಗಳಿಂದ ವರ್ಷಕ್ಕೆ 200,000 ಟನ್ಗಳ ಉತ್ಪಾದನಾ ಮಾರ್ಗಗಳನ್ನು ಒದಗಿಸುತ್ತೇವೆ.

1. ಸುಧಾರಿತ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಯಂತ್ರದೊಂದಿಗೆ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ದರವು 70% ರಷ್ಟು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

2. ಪ್ರಮುಖ ಘಟಕಗಳು ಉಡುಗೆ-ನಿರೋಧಕ ಮತ್ತು ತುಕ್ಕು-ನಿರೋಧಕ ವಸ್ತುಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತವೆ, ಮತ್ತು ಉಪಕರಣವು ಸುದೀರ್ಘ ಸೇವಾ ಜೀವನವನ್ನು ಹೊಂದಿದೆ.

3. ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ ಅನ್ನು ಸಿಲಿಕೋನ್ ಅಥವಾ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ಗಳೊಂದಿಗೆ ಜೋಡಿಸಲಾಗಿದೆ ಮತ್ತು ಯಂತ್ರದ ಒಳಗಿನ ಗೋಡೆಗೆ ಅಂಟಿಕೊಳ್ಳುವುದು ಸುಲಭವಲ್ಲ.

4. ಸ್ಥಿರ ಕಾರ್ಯಾಚರಣೆ, ಅನುಕೂಲಕರ ನಿರ್ವಹಣೆ, ಹೆಚ್ಚಿನ ದಕ್ಷತೆ ಮತ್ತು ಕಡಿಮೆ ಶಕ್ತಿಯ ಬಳಕೆ.

5. ನಿರಂತರ ಉತ್ಪಾದನೆಯನ್ನು ಸಾಧಿಸಲು ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಮಾರ್ಗವನ್ನು ಸಂಪರ್ಕಿಸಲು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಅನ್ನು ಬಳಸಿ.

6. ಪರಿಸರ ಸಂರಕ್ಷಣೆಗಾಗಿ ಟೈಲ್ ಗ್ಯಾಸ್ ಅನ್ನು ಸಂಸ್ಕರಿಸಲು ಎರಡು ಸೆಟ್ ಧೂಳು ತೆಗೆಯುವ ಕೋಣೆಗಳನ್ನು ಬಳಸಿ.

7. ಎರಡು ಜರಡಿಗಳ ಕಾರ್ಮಿಕರ ವಿಭಜನೆಯು ಕಣದ ಗಾತ್ರವು ಏಕರೂಪವಾಗಿದೆ ಮತ್ತು ಗುಣಮಟ್ಟವು ಅರ್ಹವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

8. ಏಕರೂಪದ ಮಿಶ್ರಣ, ಒಣಗಿಸುವಿಕೆ, ತಂಪಾಗಿಸುವಿಕೆ, ಲೇಪನ ಮತ್ತು ಇತರ ಪ್ರಕ್ರಿಯೆಗಳು ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಗುಣಮಟ್ಟದಲ್ಲಿ ಉತ್ತಮಗೊಳಿಸುತ್ತವೆ.

ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗದ ಪ್ರಕ್ರಿಯೆಯ ಹರಿವು: ಕಚ್ಚಾ ವಸ್ತುಗಳ ಪದಾರ್ಥಗಳು → ಕಚ್ಚಾ ವಸ್ತುಗಳ ಮಿಶ್ರಣ → ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ → ಒಣಗಿಸುವಿಕೆ → ಕೂಲಿಂಗ್ → ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನದ ಸ್ಕ್ರೀನಿಂಗ್ → ಪ್ಲಾಸ್ಟಿಕ್ ಕಣಗಳ ವಿಘಟನೆ → ಲೇಪನ → ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನ ಪ್ಯಾಕೇಜಿಂಗ್ → ಸಂಗ್ರಹ.ಗಮನಿಸಿ: ಈ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಉಲ್ಲೇಖಕ್ಕಾಗಿ ಮಾತ್ರ.

ಕಚ್ಚಾ ವಸ್ತುಗಳ ಪದಾರ್ಥಗಳು:

ಮಾರುಕಟ್ಟೆ ಬೇಡಿಕೆ ಮತ್ತು ಸ್ಥಳೀಯ ಮಣ್ಣಿನ ನಿರ್ಣಯದ ಫಲಿತಾಂಶಗಳ ಪ್ರಕಾರ, ಯೂರಿಯಾ, ಅಮೋನಿಯಂ ನೈಟ್ರೇಟ್, ಅಮೋನಿಯಂ ಕ್ಲೋರೈಡ್, ಅಮೋನಿಯಂ ಥಿಯೋಫಾಸ್ಫೇಟ್, ಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್, ಡೈಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್, ಹೆವಿ ಕ್ಯಾಲ್ಸಿಯಂ, ಪೊಟ್ಯಾಸಿಯಮ್ ಕ್ಲೋರೈಡ್ (ಪೊಟ್ಯಾಸಿಯಮ್ ಸಲ್ಫೇಟ್) ಮತ್ತು ಇತರ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದಲ್ಲಿ ವಿತರಿಸಲಾಗುತ್ತದೆ.ಸೇರ್ಪಡೆಗಳು, ಜಾಡಿನ ಅಂಶಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಬೆಲ್ಟ್ ಮಾಪಕಗಳ ಮೂಲಕ ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದಲ್ಲಿ ಪದಾರ್ಥಗಳಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಸೂತ್ರದ ಅನುಪಾತದ ಪ್ರಕಾರ, ಎಲ್ಲಾ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಪದಾರ್ಥಗಳು ಬೆಲ್ಟ್ಗಳಿಂದ ಮಿಕ್ಸರ್ಗಳಿಗೆ ಸಮವಾಗಿ ಹರಿಯುತ್ತವೆ, ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಿಮಿಕ್ಸ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.ಇದು ಸೂತ್ರೀಕರಣದ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ನಿರಂತರ ಪದಾರ್ಥಗಳನ್ನು ಸಾಧಿಸುತ್ತದೆ.

1. ಮಿಶ್ರಣ:

ತಯಾರಾದ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಬೆರೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸಮವಾಗಿ ಕಲಕಿ, ಹೆಚ್ಚಿನ ದಕ್ಷತೆ ಮತ್ತು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಹರಳಿನ ರಸಗೊಬ್ಬರಕ್ಕೆ ಅಡಿಪಾಯ ಹಾಕುತ್ತದೆ.ಏಕರೂಪದ ಮಿಶ್ರಣ ಮತ್ತು ಸ್ಫೂರ್ತಿದಾಯಕಕ್ಕಾಗಿ ಸಮತಲ ಮಿಕ್ಸರ್ ಅಥವಾ ಡಿಸ್ಕ್ ಮಿಕ್ಸರ್ ಅನ್ನು ಬಳಸಬಹುದು.

2. ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್:

ಮಿಶ್ರಣ ಮತ್ತು ಸಮವಾಗಿ ಪುಡಿಮಾಡಿದ ನಂತರ ವಸ್ತುವನ್ನು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ನಿಂದ ಹೊಸ ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ಗೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ.ಡ್ರಮ್ನ ನಿರಂತರ ತಿರುಗುವಿಕೆಯೊಂದಿಗೆ, ವಸ್ತುವು ಒಂದು ನಿರ್ದಿಷ್ಟ ಹಾದಿಯಲ್ಲಿ ರೋಲಿಂಗ್ ಚಲನೆಯನ್ನು ರೂಪಿಸುತ್ತದೆ.ಉತ್ಪತ್ತಿಯಾಗುವ ಹೊರತೆಗೆಯುವಿಕೆಯ ಒತ್ತಡದ ಅಡಿಯಲ್ಲಿ, ವಸ್ತುವು ಸಣ್ಣ ಕಣಗಳಾಗಿ ಮತ್ತೆ ಸೇರಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಕ್ರಮೇಣ ಅರ್ಹವಾದ ಗೋಳಾಕಾರದ ಆಕಾರವನ್ನು ರೂಪಿಸಲು ಸುತ್ತಮುತ್ತಲಿನ ಪುಡಿಗೆ ಜೋಡಿಸಲಾಗುತ್ತದೆ.ಸಣ್ಣಕಣಗಳು.

3. ಒಣ ಕಣಗಳು:

ಕಣದ ತೇವಾಂಶದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುವ ಮೊದಲು ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ವಸ್ತುವನ್ನು ಒಣಗಿಸಬೇಕಾಗುತ್ತದೆ.ಡ್ರೈಯರ್ ತಿರುಗಿದಾಗ, ಆಂತರಿಕ ಲಿಫ್ಟಿಂಗ್ ಪ್ಲೇಟ್ ನಿರಂತರವಾಗಿ ಎತ್ತುವ ಮತ್ತು ಮೋಲ್ಡಿಂಗ್ ಕಣಗಳನ್ನು ಎಸೆಯುತ್ತದೆ, ಇದರಿಂದಾಗಿ ವಸ್ತುವು ಬಿಸಿ ಗಾಳಿಯೊಂದಿಗೆ ತೇವಾಂಶವನ್ನು ತೆಗೆದುಹಾಕಲು ಸಂಪೂರ್ಣ ಸಂಪರ್ಕದಲ್ಲಿದೆ, ಇದರಿಂದಾಗಿ ಏಕರೂಪದ ಒಣಗಿಸುವಿಕೆಯ ಗುರಿಯನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ.ಕೇಂದ್ರೀಯವಾಗಿ ನಿಷ್ಕಾಸ ಅನಿಲಗಳನ್ನು ಹೊರಸೂಸಲು ಮತ್ತು ಶಕ್ತಿಯನ್ನು ಉಳಿಸಲು ಮತ್ತು ಬಳಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಇದು ಸ್ವತಂತ್ರ ವಾಯು ಶುದ್ಧೀಕರಣ ವ್ಯವಸ್ಥೆಯನ್ನು ಅಳವಡಿಸಿಕೊಂಡಿದೆ.

4. ಗ್ರ್ಯಾನ್ಯೂಲ್ ಕೂಲಿಂಗ್:

ವಸ್ತುವಿನ ಕಣಗಳನ್ನು ಒಣಗಿಸಿದ ನಂತರ, ಅವುಗಳನ್ನು ತಂಪಾಗಿಸಲು ಕೂಲರ್ಗೆ ಕಳುಹಿಸಬೇಕಾಗುತ್ತದೆ.ಡ್ರೈಯರ್ಗೆ ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಮೂಲಕ ಕೂಲರ್ ಅನ್ನು ಸಂಪರ್ಕಿಸಲಾಗಿದೆ.ತಂಪಾಗಿಸುವಿಕೆಯು ಧೂಳನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ, ತಂಪಾಗಿಸುವ ದಕ್ಷತೆ ಮತ್ತು ಉಷ್ಣ ಶಕ್ತಿಯ ಬಳಕೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ಕಣಗಳಿಂದ ತೇವಾಂಶವನ್ನು ಮತ್ತಷ್ಟು ತೆಗೆದುಹಾಕುತ್ತದೆ.

5. ಸ್ಕ್ರೀನಿಂಗ್:

ವಸ್ತುವಿನ ಕಣಗಳನ್ನು ತಂಪಾಗಿಸಿದ ನಂತರ, ಎಲ್ಲಾ ಸೂಕ್ಷ್ಮ ಮತ್ತು ದೊಡ್ಡ ಕಣಗಳನ್ನು ರೋಲರ್ ಜರಡಿ ಮೂಲಕ ಪ್ರದರ್ಶಿಸಲಾಗುತ್ತದೆ.ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ನಿಂದ ಬ್ಲೆಂಡರ್ಗೆ ಜರಡಿ ಮಾಡಿದ ಅನರ್ಹ ಉತ್ಪನ್ನಗಳನ್ನು ಮತ್ತೆ ಕಚ್ಚಾ ವಸ್ತುಗಳೊಂದಿಗೆ ಬೆರೆಸಿ ಹರಳಾಗಿಸಲಾಗುತ್ತದೆ.ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಲೇಪನ ಯಂತ್ರಕ್ಕೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ.

6. ಮೆನಿಂಗ್:

ಕಣಗಳ ಶೆಲ್ಫ್ ಜೀವನವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಸುಧಾರಿಸಲು ಮತ್ತು ಕಣಗಳನ್ನು ಸುಗಮಗೊಳಿಸಲು ಅರೆ-ಸಿದ್ಧಪಡಿಸಿದ ಕಣಗಳ ಮೇಲ್ಮೈಗೆ ಏಕರೂಪದ ರಕ್ಷಣಾತ್ಮಕ ಫಿಲ್ಮ್ ಅನ್ನು ಅನ್ವಯಿಸಲು ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಲೇಪನದ ನಂತರ, ಇದು ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕೊನೆಯ ಲಿಂಕ್ ಆಗಿದೆ - ಪ್ಯಾಕೇಜಿಂಗ್.

7. ಪ್ಯಾಕೇಜಿಂಗ್:

ಈ ಪ್ರಕ್ರಿಯೆಯು ಸ್ವಯಂಚಾಲಿತ ಪರಿಮಾಣಾತ್ಮಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ.ಯಂತ್ರವು ಸ್ವಯಂಚಾಲಿತ ತೂಕದ ಯಂತ್ರ, ಕನ್ವೇಯರ್ ಸಿಸ್ಟಮ್, ಸೀಲಿಂಗ್ ಯಂತ್ರ ಇತ್ಯಾದಿಗಳಿಂದ ಕೂಡಿದೆ. ಗ್ರಾಹಕರ ಅಗತ್ಯತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ನೀವು ಹಾಪರ್ಗಳನ್ನು ಕಾನ್ಫಿಗರ್ ಮಾಡಬಹುದು.ಸಾವಯವ ಗೊಬ್ಬರ ಮತ್ತು ಸಂಯುಕ್ತ ಗೊಬ್ಬರದಂತಹ ಬೃಹತ್ ವಸ್ತುಗಳ ಪರಿಮಾಣಾತ್ಮಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಅನ್ನು ಇದು ಅರಿತುಕೊಳ್ಳಬಹುದು.