ಯಿ ಝೆಂಗ್ ಜೊತೆ ಕೆಲಸ ಮಾಡುವ ಪ್ರಮುಖ ಅನುಕೂಲವೆಂದರೆ ನಮ್ಮ ಸಂಪೂರ್ಣ ಸಿಸ್ಟಮ್ ಜ್ಞಾನ;ನಾವು ಪ್ರಕ್ರಿಯೆಯ ಒಂದು ಭಾಗದಲ್ಲಿ ಕೇವಲ ಪರಿಣತರಲ್ಲ, ಬದಲಿಗೆ, ಪ್ರತಿಯೊಂದು ಘಟಕ.ಪ್ರಕ್ರಿಯೆಯ ಪ್ರತಿಯೊಂದು ಭಾಗವು ಒಟ್ಟಾರೆಯಾಗಿ ಹೇಗೆ ಒಟ್ಟಿಗೆ ಕೆಲಸ ಮಾಡುತ್ತದೆ ಎಂಬುದರ ಕುರಿತು ನಮ್ಮ ಗ್ರಾಹಕರಿಗೆ ಅನನ್ಯ ದೃಷ್ಟಿಕೋನವನ್ನು ಒದಗಿಸಲು ಇದು ನಮಗೆ ಅನುಮತಿಸುತ್ತದೆ.

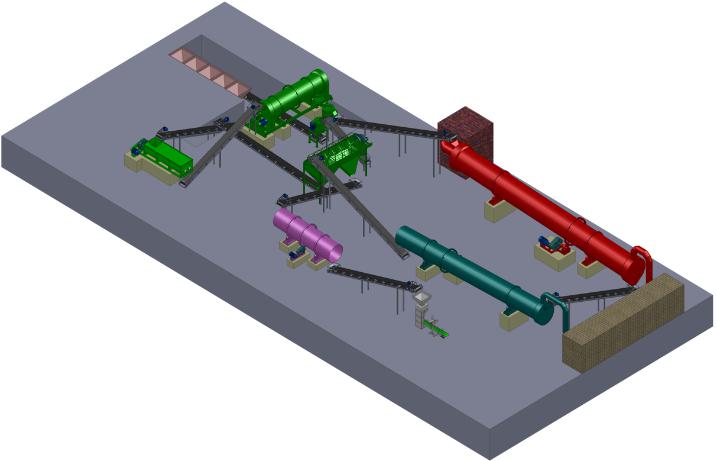

ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಉತ್ಪಾದನಾ ಮಾರ್ಗದ ಪ್ರಕ್ರಿಯೆಯ ವಿನ್ಯಾಸ ಮತ್ತು ಪೂರೈಕೆಯನ್ನು ನಾವು ಒದಗಿಸಬಹುದು.

ಈ ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಸ್ಥಿರ ಬ್ಯಾಚಿಂಗ್ ಯಂತ್ರ, ಡಬಲ್ ಶಾಫ್ಟ್ ಮಿಕ್ಸರ್, ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್, ಚೈನ್ ಕ್ರೂಷರ್, ರೋಟರಿ ಡ್ರಮ್ ಡ್ರೈಯರ್ ಮತ್ತು ಕೂಲರ್, ರೋಟರಿ ಡ್ರಮ್ ಸ್ಕ್ರೀನಿಂಗ್ ಯಂತ್ರ ಮತ್ತು ಇತರ ಸಹಾಯಕ ರಸಗೊಬ್ಬರ ಸಾಧನಗಳನ್ನು ಹೊಂದಿದೆ.ವಾರ್ಷಿಕ ಉತ್ಪಾದನೆಯು 30,000 ಟನ್ ಆಗಿರಬಹುದು.ವೃತ್ತಿಪರ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನ ತಯಾರಕರಾಗಿ, ನಾವು 20,000 T/Y, 50,000T/Y, ಮತ್ತು 100,000T/Y, ಇತ್ಯಾದಿಗಳಂತಹ ವಿಭಿನ್ನ ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯದೊಂದಿಗೆ ಇತರ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಲೈನ್ಗಳನ್ನು ಗ್ರಾಹಕರಿಗೆ ಪೂರೈಸುತ್ತೇವೆ.

ಅನುಕೂಲ:

1. ಸುಧಾರಿತ ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ, ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ದರವು 70% ತಲುಪಬಹುದು.

2. ಪ್ರಮುಖ ಭಾಗಗಳು ಉಡುಗೆ-ನಿರೋಧಕ ಮತ್ತು ತುಕ್ಕು-ನಿರೋಧಕ ವಸ್ತುಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತವೆ, ಉಪಕರಣಗಳು ಸುದೀರ್ಘ ಸೇವಾ ಜೀವನವನ್ನು ಹೊಂದಿವೆ.

3. ಪ್ಲ್ಯಾಸ್ಟಿಕ್ ಪ್ಲೇಟ್ ಅಥವಾ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಪ್ಲೇಟ್ ಲೈನಿಂಗ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ, ಯಂತ್ರದ ಒಳಗಿನ ಗೋಡೆಯ ಮೇಲೆ ಅಂಟಿಕೊಳ್ಳುವುದು ಸುಲಭವಲ್ಲ.

4. ಸ್ಥಿರ ಕಾರ್ಯಾಚರಣೆ, ಸುಲಭ ನಿರ್ವಹಣೆ, ಹೆಚ್ಚಿನ ದಕ್ಷತೆ, ಕಡಿಮೆ ಶಕ್ತಿಯ ಬಳಕೆ.

5. ಸಂಪೂರ್ಣ ರೇಖೆಯನ್ನು ಸಂಪರ್ಕಿಸಲು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ, ನಿರಂತರ ಉತ್ಪಾದನೆಯನ್ನು ಅರಿತುಕೊಳ್ಳಿ.

6. ಟೈಲ್ ಗ್ಯಾಸ್, ಪರಿಸರ ಸ್ನೇಹಿ ವ್ಯವಹರಿಸಲು ಎರಡು ಸೆಟ್ ಧೂಳು ನೆಲೆಗೊಳ್ಳುವ ಚೇಂಬರ್ ಅಳವಡಿಸಿಕೊಳ್ಳಿ.

7. ಎರಡು ಬಾರಿ ಸ್ಕ್ರೀನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಏಕರೂಪದ ಗಾತ್ರದೊಂದಿಗೆ ಅರ್ಹವಾದ ಕಣಗಳನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

8. ಸಮವಾಗಿ ಮಿಶ್ರಣ, ಒಣಗಿಸುವುದು, ತಂಪಾಗಿಸುವಿಕೆ ಮತ್ತು ಲೇಪನ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವು ಉತ್ತಮ ಗುಣಮಟ್ಟವನ್ನು ಹೊಂದಿದೆ.

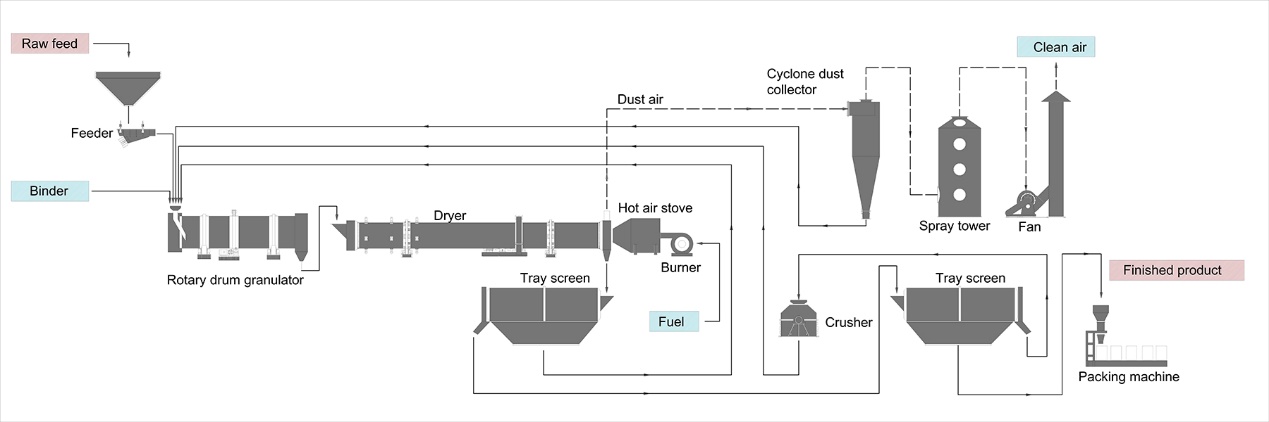

ಪ್ರಕ್ರಿಯೆಯ ಹರಿವು:

ಕಚ್ಚಾ ವಸ್ತುಗಳ ಬ್ಯಾಚಿಂಗ್ (ಸ್ಟ್ಯಾಟಿಕ್ ಬ್ಯಾಚಿಂಗ್ ಮೆಷಿನ್)→ಮಿಕ್ಸಿಂಗ್ (ಡಬಲ್ ಶಾಫ್ಟ್ ಮಿಕ್ಸರ್)→ ಗ್ರ್ಯಾನ್ಯುಲೇಟಿಂಗ್ (ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್) → ಒಣಗಿಸುವಿಕೆ (ರೋಟರಿ ಡ್ರಮ್ ಡ್ರೈಯರ್) → ಕೂಲಿಂಗ್ (ರೋಟರಿ ಡ್ರಮ್ ಕೂಲರ್) → ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳ ಸ್ಕ್ರೀನಿಂಗ್ (ರೋಟರಿ-ಸಬ್ ಸ್ಟ್ಯಾಂಡ್) ಸಣ್ಣಕಣಗಳನ್ನು ಪುಡಿಮಾಡುವುದು (ಲಂಬ ರಸಗೊಬ್ಬರ ಚೈನ್ ಕ್ರೂಷರ್) → ಲೇಪನ (ರೋಟರಿ ಡ್ರಮ್ ಲೇಪನ ಯಂತ್ರ) → ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳ ಪ್ಯಾಕಿಂಗ್ (ಸ್ವಯಂಚಾಲಿತ ಪರಿಮಾಣಾತ್ಮಕ ಪ್ಯಾಕೇಸರ್) → ಸಂಗ್ರಹಣೆ (ತಂಪಾದ ಮತ್ತು ಶುಷ್ಕ ಸ್ಥಳದಲ್ಲಿ ಸಂಗ್ರಹಿಸುವುದು)

ಸೂಚನೆ:ಈ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ನಿಮ್ಮ ಉಲ್ಲೇಖಕ್ಕಾಗಿ ಮಾತ್ರ.

1.ಕಚ್ಚಾ ವಸ್ತುಗಳ ಬ್ಯಾಚಿಂಗ್

ಮಾರುಕಟ್ಟೆ ಬೇಡಿಕೆ ಮತ್ತು ಸ್ಥಳೀಯ ಮಣ್ಣಿನ ನಿರ್ಣಯದ ಫಲಿತಾಂಶಗಳ ಪ್ರಕಾರ, ಯೂರಿಯಾ, ಅಮೋನಿಯಂ ನೈಟ್ರೇಟ್, ಅಮೋನಿಯಂ ಕ್ಲೋರೈಡ್, ಅಮೋನಿಯಂ ಸಲ್ಫೇಟ್, ಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್ (ಮೊನೊಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್, ಡೈಅಮೋನಿಯಂ ಫಾಸ್ಫೇಟ್, ಹೆವಿ ಕ್ಯಾಲ್ಸಿಯಂ, ಸಾಮಾನ್ಯ ಕ್ಯಾಲ್ಸಿಯಂ) ಮತ್ತು ಪೊಟ್ಯಾಸಿಯಮ್ ಕ್ಲೋರೈಡ್ (ಪೊಟ್ಯಾಸಿಯಮ್) ಅಲೋಕಾಫೇಟ್ನಂತಹ ಕಚ್ಚಾ ಸಾಮಗ್ರಿಗಳು ಒಂದು ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದಲ್ಲಿ.ಸೇರ್ಪಡೆಗಳು ಮತ್ತು ಜಾಡಿನ ಅಂಶಗಳು ಬೆಲ್ಟ್ ಮಾಪಕದಿಂದ ತೂಗುತ್ತವೆ ಮತ್ತು ನಿರ್ದಿಷ್ಟ ಅನುಪಾತಕ್ಕೆ ಅನುಗುಣವಾಗಿರುತ್ತವೆ.ಸೂತ್ರದ ಅನುಪಾತದ ಪ್ರಕಾರ, ಎಲ್ಲಾ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಮಿಕ್ಸರ್ನಿಂದ ಸಮವಾಗಿ ಬೆರೆಸಲಾಗುತ್ತದೆ.ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಿಮಿಕ್ಸ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.ಇದು ನಿಖರವಾದ ಸೂತ್ರೀಕರಣವನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಸಮರ್ಥ ಮತ್ತು ನಿರಂತರ ಬ್ಯಾಚಿಂಗ್ ಅನ್ನು ಶಕ್ತಗೊಳಿಸುತ್ತದೆ.

2.ಮಿಶ್ರಣ

ತಯಾರಾದ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಮಿಶ್ರಣ ಮಾಡಿ ಮತ್ತು ಅವುಗಳನ್ನು ಸಮವಾಗಿ ಬೆರೆಸಿ, ಇದು ಸಮರ್ಥ ಮತ್ತು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಹರಳಿನ ರಸಗೊಬ್ಬರಕ್ಕೆ ಅಡಿಪಾಯವನ್ನು ಹಾಕುತ್ತದೆ.ಸಮತಲ ಮಿಕ್ಸರ್ ಅಥವಾ ಡಿಸ್ಕ್ ಮಿಕ್ಸರ್ ಅನ್ನು ಸಮವಾಗಿ ಮಿಶ್ರಣ ಮಾಡಲು ಬಳಸಬಹುದು.

3.ಮೆಟೀರಿಯಲ್ಸ್ ಗ್ರ್ಯಾನುಲೇಟಿಂಗ್

ಪುಡಿಮಾಡಿದ ನಂತರ, ವಸ್ತುಗಳನ್ನು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಮೂಲಕ ರೋಟರಿ ಡ್ರಮ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ಗೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ.ಡ್ರಮ್ನ ನಿರಂತರ ತಿರುಗುವಿಕೆಯೊಂದಿಗೆ, ವಸ್ತುಗಳು ರೋಲಿಂಗ್ ಹಾಸಿಗೆಯನ್ನು ರೂಪಿಸುತ್ತವೆ ಮತ್ತು ನಿರ್ದಿಷ್ಟ ಹಾದಿಯಲ್ಲಿ ಚಲಿಸುತ್ತವೆ.ಹೊರತೆಗೆಯುವ ಬಲದ ಅಡಿಯಲ್ಲಿ, ವಸ್ತುಗಳು ಸಣ್ಣ ಕಣಗಳಾಗಿ ಒಟ್ಟುಗೂಡುತ್ತವೆ, ಇದು ಕೋರ್ ಆಗುತ್ತದೆ, ಅರ್ಹ ಗೋಲಾಕಾರದ ಕಣಗಳನ್ನು ರೂಪಿಸಲು ಸುತ್ತಲೂ ಪುಡಿಯನ್ನು ಜೋಡಿಸುತ್ತದೆ.

4.ಗೊಬ್ಬರ ಒಣಗಿಸುವುದು

ನೀರಿನ ಅಂಶದ ಗುಣಮಟ್ಟವನ್ನು ತಲುಪಲು ಹರಳಾಗಿಸಿದ ನಂತರ ವಸ್ತುವನ್ನು ಒಣಗಿಸಬೇಕು.ಡ್ರೈಯರ್ ತಿರುಗುತ್ತಿರುವಾಗ, ಆಂತರಿಕ ಫಿನ್ಗಳ ಸರಣಿಯು ಡ್ರೈಯರ್ನ ಒಳಗಿನ ಗೋಡೆಯನ್ನು ಲೈನಿಂಗ್ ಮಾಡುವ ಮೂಲಕ ವಸ್ತುಗಳನ್ನು ಮೇಲಕ್ಕೆತ್ತುತ್ತದೆ.ವಸ್ತುವು ರೆಕ್ಕೆಗಳನ್ನು ಹಿಂದಕ್ಕೆ ಉರುಳಿಸಲು ನಿರ್ದಿಷ್ಟ ಎತ್ತರವನ್ನು ತಲುಪಿದಾಗ, ಅದು ಮತ್ತೆ ಶುಷ್ಕಕಾರಿಯ ಕೆಳಭಾಗಕ್ಕೆ ಬೀಳುತ್ತದೆ, ನಂತರ ಅದು ಬೀಳುವ ಬಿಸಿ ಅನಿಲದ ಹರಿವಿನ ಮೂಲಕ ಹಾದುಹೋಗುತ್ತದೆ.ಸ್ವತಂತ್ರ ಗಾಳಿಯನ್ನು ದ್ವೇಷಿಸುವ ವ್ಯವಸ್ಥೆ, ಕೇಂದ್ರೀಕೃತ ತ್ಯಾಜ್ಯ ವಿಸರ್ಜನೆಯು ಶಕ್ತಿ ಮತ್ತು ವೆಚ್ಚ ಉಳಿತಾಯಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

5.ಗೊಬ್ಬರ ಕೂಲಿಂಗ್

ರೋಟರಿ ಡ್ರಮ್ ಕೂಲರ್ ರಸಗೊಬ್ಬರ ನೀರನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ ಮತ್ತು ತಾಪಮಾನವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಸಾವಯವ ಗೊಬ್ಬರದಲ್ಲಿ ರೋಟರಿ ಡ್ರೈಯರ್ ಮತ್ತು ಸಾವಯವ ಗೊಬ್ಬರ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ತಂಪಾಗಿಸುವ ವೇಗವನ್ನು ಹೆಚ್ಚು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಕೆಲಸದ ತೀವ್ರತೆಯನ್ನು ನಿವಾರಿಸುತ್ತದೆ.ರೋಟರಿ ಕೂಲರ್ ಅನ್ನು ಇತರ ಪುಡಿ ಮತ್ತು ಹರಳಿನ ವಸ್ತುಗಳನ್ನು ತಂಪಾಗಿಸಲು ಸಹ ಬಳಸಬಹುದು.

6. ರಸಗೊಬ್ಬರ ಸ್ಕ್ರೀನಿಂಗ್: ತಂಪಾಗಿಸಿದ ನಂತರ, ಎಲ್ಲಾ ಅನರ್ಹವಾದ ಕಣಗಳನ್ನು ರೋಟರಿ ಸ್ಕ್ರೀನಿಂಗ್ ಯಂತ್ರದ ಮೂಲಕ ಪ್ರದರ್ಶಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಮೂಲಕ ಮಿಕ್ಸರ್ಗೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಮರುಸಂಸ್ಕರಣೆಗಾಗಿ ಇತರ ಕಚ್ಚಾ ಸಾಮಗ್ರಿಗಳೊಂದಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ.ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳನ್ನು ಸಂಯುಕ್ತ ರಸಗೊಬ್ಬರ ಲೇಪನ ಯಂತ್ರಕ್ಕೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ.

7. ಲೇಪನ: ಸಂರಕ್ಷಣೆಯ ಅವಧಿಯನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ವಿಸ್ತರಿಸಲು ಮತ್ತು ಗ್ರ್ಯಾನ್ಯೂಲ್ಗಳನ್ನು ಸುಗಮಗೊಳಿಸಲು ಅರೆ-ಕಣಗಳ ಮೇಲ್ಮೈಯನ್ನು ಏಕರೂಪದ ರಕ್ಷಣಾತ್ಮಕ ಫಿಲ್ಮ್ನೊಂದಿಗೆ ಲೇಪಿಸಲು ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಲೇಪನದ ನಂತರ, ಇಲ್ಲಿ ಕೊನೆಯ ಪ್ರಕ್ರಿಯೆಗೆ ಬನ್ನಿ - ಪ್ಯಾಕೇಜಿಂಗ್.

8. ಪ್ಯಾಕೇಜಿಂಗ್ ವ್ಯವಸ್ಥೆ: ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತ ಪರಿಮಾಣಾತ್ಮಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲಾಗಿದೆ.ಯಂತ್ರವು ಸ್ವಯಂಚಾಲಿತ ತೂಕ ಮತ್ತು ಪ್ಯಾಕಿಂಗ್ ಯಂತ್ರ, ರವಾನೆ ವ್ಯವಸ್ಥೆ, ಸೀಲಿಂಗ್ ಯಂತ್ರ ಮತ್ತು ಮುಂತಾದವುಗಳಿಂದ ಕೂಡಿದೆ.ಗ್ರಾಹಕರ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಹಾಪರ್ ಅನ್ನು ಸಹ ಕಾನ್ಫಿಗರ್ ಮಾಡಬಹುದು.ಸಾವಯವ ಗೊಬ್ಬರ ಮತ್ತು ಸಂಯುಕ್ತ ಗೊಬ್ಬರದಂತಹ ಬೃಹತ್ ವಸ್ತುಗಳ ಪರಿಮಾಣಾತ್ಮಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಅನ್ನು ವಿವಿಧ ಕೈಗಾರಿಕೆಗಳು ಮತ್ತು ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಸೆಪ್ಟೆಂಬರ್-27-2020