ಸಂಪೂರ್ಣ ಮತ್ತು ವೈವಿಧ್ಯಮಯ ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಪ್ರೊಡಕ್ಷನ್ ಲೈನ್ ಪ್ರಕ್ರಿಯೆಯು ಹೆನಾನ್ ಝೆಂಗ್ ಹೆವಿ ಇಂಡಸ್ಟ್ರೀಸ್ನ ಮುಖ್ಯ ಅನುಕೂಲಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.ಇದು ಗ್ರಾಹಕರ ನಿಜವಾದ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಸಂಪೂರ್ಣ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಉತ್ಪಾದನಾ ಮಾರ್ಗದ ಪರಿಹಾರಗಳನ್ನು ಒದಗಿಸಬಹುದು.

ವಿವಿಧ ರಸಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗಗಳ ಯೋಜನೆ ಮತ್ತು ಸೇವೆಯಲ್ಲಿ ನಮಗೆ ಅನುಭವವಿದೆ.ನಾವು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿನ ಪ್ರತಿಯೊಂದು ಪ್ರಕ್ರಿಯೆಯ ಲಿಂಕ್ನ ಮೇಲೆ ಮಾತ್ರ ಗಮನಹರಿಸುವುದಿಲ್ಲ, ಆದರೆ ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿ ಪ್ರತಿ ಪ್ರಕ್ರಿಯೆಯ ವಿವರಗಳನ್ನು ಯಾವಾಗಲೂ ಗ್ರಹಿಸುತ್ತೇವೆ ಮತ್ತು ಇಂಟರ್ಲಿಂಕಿಂಗ್ ಅನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಸಾಧಿಸುತ್ತೇವೆ.

ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್ನ ಉತ್ಪಾದನಾ ಮಾರ್ಗವನ್ನು ಮುಖ್ಯವಾಗಿ ಸಾವಯವ ಗೊಬ್ಬರವನ್ನು ಉತ್ಪಾದಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.ಸಾವಯವ ಗೊಬ್ಬರವನ್ನು ಜಾನುವಾರು ಮತ್ತು ಕೋಳಿ ಗೊಬ್ಬರ, ಕೃಷಿ ತ್ಯಾಜ್ಯ ಮತ್ತು ಪುರಸಭೆಯ ಘನ ತ್ಯಾಜ್ಯದಿಂದ ತಯಾರಿಸಬಹುದು.ಈ ಸಾವಯವ ತ್ಯಾಜ್ಯವನ್ನು ಮಾರಾಟಕ್ಕೆ ವಾಣಿಜ್ಯ ಮೌಲ್ಯದ ವಾಣಿಜ್ಯ ಸಾವಯವ ಗೊಬ್ಬರಗಳಾಗಿ ಪರಿವರ್ತಿಸುವ ಮೊದಲು ಮತ್ತಷ್ಟು ಸಂಸ್ಕರಿಸಬೇಕಾಗಿದೆ.ತ್ಯಾಜ್ಯವನ್ನು ಸಂಪತ್ತಾಗಿ ಪರಿವರ್ತಿಸುವ ಹೂಡಿಕೆಯು ಸಂಪೂರ್ಣವಾಗಿ ಯೋಗ್ಯವಾಗಿದೆ.

ಡಿಸ್ಕ್ ಹರಳಾಗಿಸಿದ ಸಾವಯವ ಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಇದಕ್ಕೆ ಸೂಕ್ತವಾಗಿದೆ:

- ►ಗೋಮಾಂಸ ಸಗಣಿ ಸಾವಯವ ಗೊಬ್ಬರ ತಯಾರಿಕೆ

- ►ಹಂದಿ ಗೊಬ್ಬರದ ಸಾವಯವ ಗೊಬ್ಬರ ತಯಾರಿಕೆ

- ►ಕೋಳಿ ಮತ್ತು ಬಾತುಕೋಳಿ ಗೊಬ್ಬರದ ಸಾವಯವ ಗೊಬ್ಬರ ತಯಾರಿಕೆ

- ►ಕುರಿ ಗೊಬ್ಬರ ಸಾವಯವ ಗೊಬ್ಬರ ತಯಾರಿಕೆ

- ►ನಗರ ಕೆಸರಿನ ಸಾವಯವ ಗೊಬ್ಬರ ತಯಾರಿಕೆ

1. ಪ್ರಾಣಿಗಳ ಗೊಬ್ಬರ: ಕೋಳಿ ಗೊಬ್ಬರ, ಹಂದಿ ಗೊಬ್ಬರ, ಕುರಿ ಗೊಬ್ಬರ, ಹಸುವಿನ ಗೊಬ್ಬರ, ಕುದುರೆ ಗೊಬ್ಬರ, ಮೊಲದ ಗೊಬ್ಬರ, ಇತ್ಯಾದಿ.

2. ಕೈಗಾರಿಕಾ ತ್ಯಾಜ್ಯ: ದ್ರಾಕ್ಷಿಗಳು, ವಿನೆಗರ್ ಸ್ಲ್ಯಾಗ್, ಕಸಾವಾ ಶೇಷ, ಸಕ್ಕರೆ ಶೇಷ, ಜೈವಿಕ ಅನಿಲ ತ್ಯಾಜ್ಯ, ತುಪ್ಪಳ ಶೇಷ, ಇತ್ಯಾದಿ.

3. ಕೃಷಿ ತ್ಯಾಜ್ಯ: ಬೆಳೆ ಹುಲ್ಲು, ಸೋಯಾಬೀನ್ ಹಿಟ್ಟು, ಹತ್ತಿಬೀಜದ ಪುಡಿ, ಇತ್ಯಾದಿ.

4. ಮನೆಯ ತ್ಯಾಜ್ಯ: ಅಡಿಗೆ ಕಸ

5. ಕೆಸರು: ನಗರ ಕೆಸರು, ನದಿ ಕೆಸರು, ಫಿಲ್ಟರ್ ಕೆಸರು, ಇತ್ಯಾದಿ.

ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಸುಧಾರಿತ, ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ಪ್ರಾಯೋಗಿಕವಾಗಿದೆ, ಸಲಕರಣೆಗಳ ರಚನೆಯು ಸಾಂದ್ರವಾಗಿರುತ್ತದೆ, ಯಾಂತ್ರೀಕೃತಗೊಂಡವು ಹೆಚ್ಚು, ಮತ್ತು ಕಾರ್ಯಾಚರಣೆಯು ಸರಳವಾಗಿದೆ, ಇದು ಸಾವಯವ ಗೊಬ್ಬರದ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಅನುಕೂಲಕರವಾಗಿದೆ.

1. ಎಲ್ಲಾ ಉತ್ಪಾದನಾ ಸಾಲಿನ ಉಪಕರಣಗಳಲ್ಲಿ ತುಕ್ಕು-ನಿರೋಧಕ ಮತ್ತು ಉಡುಗೆ-ನಿರೋಧಕ ವಸ್ತುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.ಮೂರು ತ್ಯಾಜ್ಯ ಹೊರಸೂಸುವಿಕೆ ಇಲ್ಲ, ಇಂಧನ ಉಳಿತಾಯ ಮತ್ತು ಪರಿಸರ ಸಂರಕ್ಷಣೆ.ಇದು ಸ್ಥಿರವಾಗಿ ಚಲಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ವಹಿಸಲು ಸುಲಭವಾಗಿದೆ.

2. ಗ್ರಾಹಕರ ಅಗತ್ಯತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯವನ್ನು ಸರಿಹೊಂದಿಸಬಹುದು.ಇಡೀ ಉತ್ಪಾದನಾ ಮಾರ್ಗದ ವಿನ್ಯಾಸವು ಸಾಂದ್ರವಾಗಿರುತ್ತದೆ, ವೈಜ್ಞಾನಿಕ ಮತ್ತು ಸಮಂಜಸವಾಗಿದೆ ಮತ್ತು ತಂತ್ರಜ್ಞಾನವು ಮುಂದುವರಿದಿದೆ.

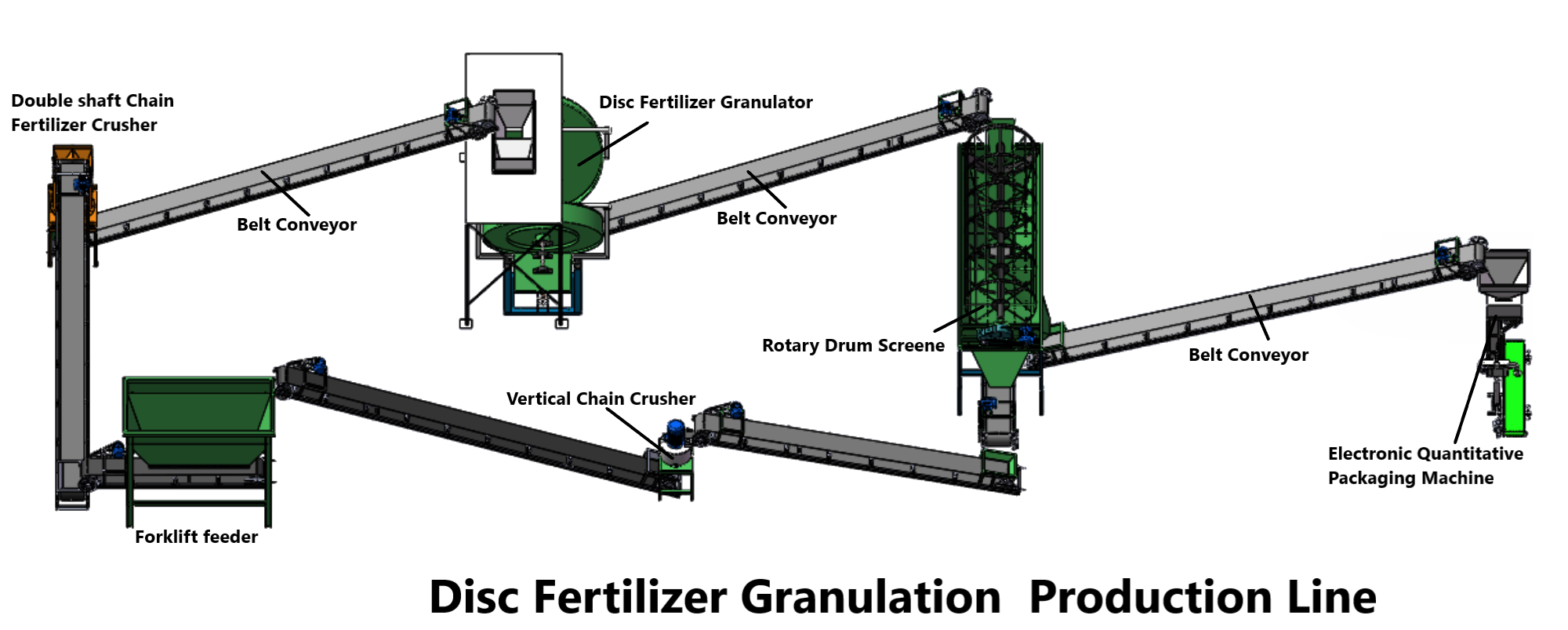

ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಶನ್ ಪ್ರೊಡಕ್ಷನ್ ಲೈನ್ ಉಪಕರಣವು ಪದಾರ್ಥಗಳ ಗೋದಾಮು → ಬ್ಲೆಂಡರ್ (ಸಿರಿಂಗ್) → ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಯಂತ್ರ (ಗ್ರ್ಯಾನ್ಯುಲೇಟರ್) → ರೋಲರ್ ಜರಡಿ ಯಂತ್ರ (ಸಿದ್ಧ ಉತ್ಪನ್ನಗಳಿಂದ ಕೆಳದರ್ಜೆಯ ಉತ್ಪನ್ನಗಳನ್ನು ಪ್ರತ್ಯೇಕಿಸುವುದು) → ವರ್ಟಿಕಲ್ ಚೈನ್ ಕ್ರೂಷರ್ (ಬ್ರೇಕಿಂಗ್) → ಸ್ವಯಂಚಾಲಿತ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರ (ಅಥವಾ ಸ್ವಯಂಚಾಲಿತ ಪ್ಯಾಕೇಜಿಂಗ್) ವಿವಿಧ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಸಂಪರ್ಕಿಸಲಾಗುತ್ತಿದೆ).

ಗಮನಿಸಿ: ಈ ಉತ್ಪಾದನಾ ಮಾರ್ಗವು ಉಲ್ಲೇಖಕ್ಕಾಗಿ ಮಾತ್ರ.

ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಉತ್ಪಾದನಾ ಸಾಲಿನ ಪ್ರಕ್ರಿಯೆಯ ಹರಿವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಹೀಗೆ ವಿಂಗಡಿಸಬಹುದು:

1. ಕಚ್ಚಾ ವಸ್ತುಗಳ ಪದಾರ್ಥಗಳ ಪ್ರಕ್ರಿಯೆ

ಕಟ್ಟುನಿಟ್ಟಾದ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಅನುಪಾತವು ಹೆಚ್ಚಿನ ರಸಗೊಬ್ಬರ ದಕ್ಷತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.ಕಚ್ಚಾ ವಸ್ತುಗಳೆಂದರೆ ಪ್ರಾಣಿಗಳ ಮಲ, ಕೊಳೆತ ಹಣ್ಣುಗಳು, ಸಿಪ್ಪೆಗಳು, ಹಸಿ ತರಕಾರಿಗಳು, ಹಸಿರು ಗೊಬ್ಬರ, ಸಮುದ್ರ ಗೊಬ್ಬರ, ಕೃಷಿ ಗೊಬ್ಬರ, ಮೂರು ತ್ಯಾಜ್ಯಗಳು, ಸೂಕ್ಷ್ಮಜೀವಿಗಳು ಮತ್ತು ಇತರ ಸಾವಯವ ತ್ಯಾಜ್ಯ ಕಚ್ಚಾ ವಸ್ತುಗಳು.

2. ಕಚ್ಚಾ ವಸ್ತುಗಳ ಮಿಶ್ರಣ ಪ್ರಕ್ರಿಯೆ

ಎಲ್ಲಾ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಬೆರೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಬ್ಲೆಂಡರ್ನಲ್ಲಿ ಸಮವಾಗಿ ಬೆರೆಸಲಾಗುತ್ತದೆ.

3. ಮುರಿದ ಪ್ರಕ್ರಿಯೆ

ಲಂಬ ಸರಪಳಿ ಕ್ರೂಷರ್ ದೊಡ್ಡ ಪ್ರಮಾಣದ ವಸ್ತುಗಳನ್ನು ಪುಡಿಮಾಡಿ ಸಣ್ಣ ತುಂಡುಗಳಾಗಿ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ.ನಂತರ ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ವಸ್ತುವನ್ನು ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಯಂತ್ರಕ್ಕೆ ಕಳುಹಿಸುತ್ತದೆ.

4. ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಪ್ರಕ್ರಿಯೆ

ಡಿಸ್ಕ್ ಗ್ರ್ಯಾನ್ಯುಲೇಷನ್ ಯಂತ್ರದ ಡಿಸ್ಕ್ ಕೋನವು ಆರ್ಕ್ ರಚನೆಯನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಚೆಂಡನ್ನು ರೂಪಿಸುವ ದರವು 93% ಕ್ಕಿಂತ ಹೆಚ್ಚು ತಲುಪಬಹುದು.ವಸ್ತುವು ಗ್ರ್ಯಾನ್ಯುಲೇಶನ್ ಪ್ಲೇಟ್ಗೆ ಪ್ರವೇಶಿಸಿದ ನಂತರ, ಗ್ರ್ಯಾನ್ಯುಲೇಶನ್ ಡಿಸ್ಕ್ ಮತ್ತು ಸ್ಪ್ರೇ ಸಾಧನದ ನಿರಂತರ ತಿರುಗುವಿಕೆಯ ಮೂಲಕ, ಏಕರೂಪದ ಆಕಾರ ಮತ್ತು ಸುಂದರವಾದ ಆಕಾರದೊಂದಿಗೆ ಕಣಗಳನ್ನು ಉತ್ಪಾದಿಸಲು ವಸ್ತುವನ್ನು ಸಮವಾಗಿ ಒಟ್ಟಿಗೆ ಬಂಧಿಸಲಾಗುತ್ತದೆ.

5. ಸ್ಕ್ರೀನಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ತಂಪಾಗುವ ವಸ್ತುವನ್ನು ಸ್ಕ್ರೀನಿಂಗ್ಗಾಗಿ ರೋಲರ್ ಜರಡಿ ಯಂತ್ರಕ್ಕೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ.ಅರ್ಹ ಉತ್ಪನ್ನಗಳನ್ನು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ ಮೂಲಕ ಸಿದ್ಧಪಡಿಸಿದ ಗೋದಾಮಿಗೆ ಪ್ರವೇಶಿಸಬಹುದು ಮತ್ತು ನೇರವಾಗಿ ಪ್ಯಾಕ್ ಮಾಡಬಹುದು.ಅನರ್ಹ ಕಣಗಳು ಪುನಶ್ಚೇತನಕ್ಕೆ ಮರಳುತ್ತವೆ.

6. ಪ್ಯಾಕೇಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಪ್ಯಾಕೇಜಿಂಗ್ ಸಾವಯವ ಗೊಬ್ಬರ ಉತ್ಪಾದನಾ ಸಾಲಿನ ಕೊನೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನವನ್ನು ಸಂಪೂರ್ಣ ಸ್ವಯಂಚಾಲಿತ ಪರಿಮಾಣಾತ್ಮಕ ಪ್ಯಾಕೇಜಿಂಗ್ ಯಂತ್ರದೊಂದಿಗೆ ಪ್ಯಾಕ್ ಮಾಡಲಾಗಿದೆ.ಉನ್ನತ ಮಟ್ಟದ ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಮತ್ತು ಹೆಚ್ಚಿನ ದಕ್ಷತೆಯು ನಿಖರವಾದ ತೂಕವನ್ನು ಸಾಧಿಸುವುದಲ್ಲದೆ, ಅಂತಿಮ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿ ಪೂರ್ಣಗೊಳಿಸುತ್ತದೆ.ಬಳಕೆದಾರರು ಫೀಡ್ ವೇಗವನ್ನು ನಿಯಂತ್ರಿಸಬಹುದು ಮತ್ತು ನಿಜವಾದ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ವೇಗದ ನಿಯತಾಂಕಗಳನ್ನು ಹೊಂದಿಸಬಹುದು.